Изготовление конструкций из алюминиевого профиля выполняется при неукоснительном соблюдении целого ряда норм. На всех этапах применяется жесткий контроль, благодаря чему при производстве систем алюминиевых профилей достигается безупречное качество. Кроме того, этому способствует использование высокотехнологичного оборудования, современных инструментов для резки металла и выполнения измерений.

Изготовление конструкций из алюминиевого профиля выполняется при неукоснительном соблюдении целого ряда норм. На всех этапах применяется жесткий контроль, благодаря чему при производстве систем алюминиевых профилей достигается безупречное качество. Кроме того, этому способствует использование высокотехнологичного оборудования, современных инструментов для резки металла и выполнения измерений.

Первый этап: обработка заготовок

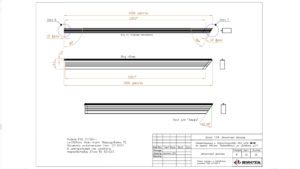

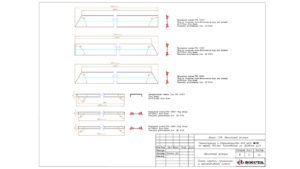

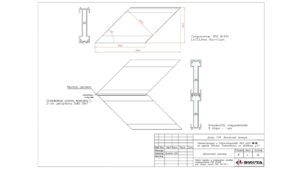

На этом этапе работы крупные производители алюминиевых светопрозрачных конструкций используют предварительно разработанную проектную документацию. В ее состав входят чертежи всех элементов, из которых будет собрана система, а также карты раскроя и подробные спецификации.

-

Заготовка алюминиевого профиля. Производство светопрозрачных конструкций.

-

Заготовка алюминиевого профиля. Производство светопрозрачных конструкций.

-

Заготовка алюминиевого профиля. Производство светопрозрачных конструкций.

-

Заготовка алюминиевого профиля. Производство светопрозрачных конструкций.

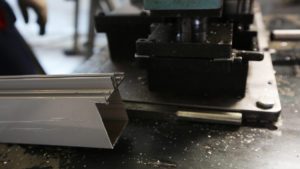

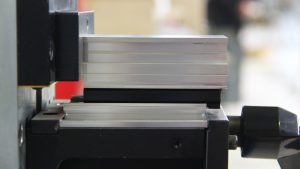

Важная стадия производства и монтажа светопрозрачных конструкций – резка профиля из алюминия. Используются хлысты длиной 6 м, которые в строгом соответствии со схемой раскроя пилятся двухголовой пилой на отрезки.

-

Резка алюминиевого профиля. Производство светопрозрачных конструкций.

-

Резка алюминиевого профиля. Производство светопрозрачных конструкций.

-

Резка алюминиевого профиля. Производство светопрозрачных конструкций.

-

Резка алюминиевого профиля. Производство светопрозрачных конструкций.

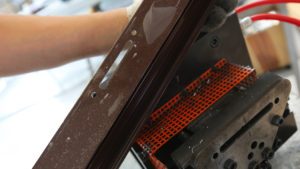

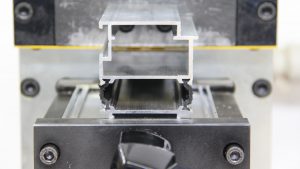

На следующей стадии обработки заготовок выполняются операции фрезерования, сверления и штамповки. Для этого универсальный пресс в комплекте с заменяемыми матрицами. Создаются отверстия для фурнитуры и дренажа, другие элементы конструкции.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

-

Сверлильная, фрезерная обработка, а также обработка при помощи штампов. Производство светопрозрачных конструкций.

Заслуживает внимания высокая производительность, достигаемая при использовании штампов. Чаще всего штамповка выполняется при значительных объемах производства, поскольку именно в этих случаях она является максимально выгодной. В настоящее время для штамповки применяются гидропневматические и пневматические прессы, способные развить большое усилие.

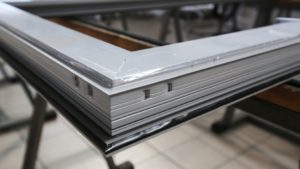

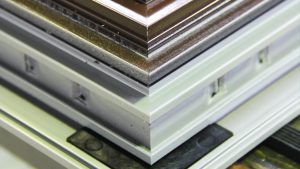

Второй этап: сборка деталей в готовую систему

Для соединения углов могут использоваться штифты или специальный пресс для обжимки. Импост фиксируется на створке или раме с помощью так называемых «сухарей» – закладных деталей особой формы.

-

Сборка оконных и дверных изделий. Производство светопрозрачных конструкций.

-

Сборка оконных и дверных изделий. Производство светопрозрачных конструкций.

-

Сборка оконных и дверных изделий. Производство светопрозрачных конструкций.

-

Сборка оконных и дверных изделий. Производство светопрозрачных конструкций.

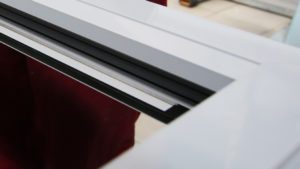

Конструкция дополняется уплотнительными деталями из специальной резины – EPDM. Они помещаются в пазы по всей длине заготовок, после чего подрезаются (выдерживается угол 45º) и тщательно оклеиваются в углах.

-

Установка уплотнительной резины. Производство светопрозрачных конструкций.

-

Установка уплотнительной резины. Производство светопрозрачных конструкций.

-

Установка уплотнительной резины. Производство светопрозрачных конструкций.

-

Установка уплотнительной резины. Производство светопрозрачных конструкций.

Далее устанавливают фурнитуру – петли, замки и личинки, ответные части.

-

Установка фурнитуры. Производство светопрозрачных конструкций .

-

Установка фурнитуры. Производство светопрозрачных конструкций .

-

Установка фурнитуры. Производство светопрозрачных конструкций .

-

Установка фурнитуры. Производство светопрозрачных конструкций .

В собранную систему устанавливаются элементы заполнения (если это предусмотрено проектной документацией) – например, стеклопакеты. Эти элементы фиксируются штапиком. Между деталью и заполнением образуется небольшой промежуток, который расклинивается с применением резины.

Третий этап: изготовление деталей из листового материала

Производитель изготавливает отливы, откосы, примыкания, другие необходимые детали. Их цвет может быть любым, его выбирает заказчик.

-

Изготовление изделий из листового материала. Производство светопрозрачных конструкций.

-

Изготовление изделий из листового материала. Производство светопрозрачных конструкций.

-

Изготовление изделий из листового материала. Производство светопрозрачных конструкций.

-

Изготовление изделий из листового материала. Производство светопрозрачных конструкций.

Дополнительные операции

-

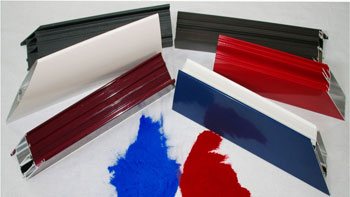

Порошковая покраска

При необходимости может быть выполнено порошковое окрашивание. На поверхность профилей наносится полимерный порошок, после чего они помещаются в камеру с температурой 200ºС. Создаваемое покрытие очень прочно держится на поверхности, отличается устойчивостью к агрессивным веществам и большим (от -60 до +150ºС) перепадам температуры воздуха. Методом порошкового окрашивания профилям можно придать любой оттенок по шкале RAL и создать тот или иной декоративный эффект – например, состаривания или муара.

-

Анодирование

Это процесс, при котором на поверхности сплава на основе алюминия, титана или магния создается тонкая оксидная пленка. Анодирование выполняется в водном растворе серной кислоты. Деталь погружается в него и соединяется с «плюсом» источника тока. Создаваемая пленка защищает профиль от неблагоприятных воздействий, продлевает срок его службы и делает очень привлекательным внешне. Профиль, обработанный анодированием, используется для изготовления систем для фасадов, лоджий, балконов, других элементов зданий.